Dozajlama ve Depolama Çözümleri

Hammaddeleriniz granül bileşenli, toz bileşenli ya da yağ bileşenli olabilir. Çok sayıda hammaddeyi dozajlama yapmak mı istiyorsunuz? Dozajlanmış ürünleri mikserleme ihtiyacınız mı var? Mikserlenmiş ürünleri çok çeşitli tiplerde depolamaya mı ihtiyacınız var? Depodaki hazır ürünlerinizi Proses içindeki makinalarınıza beslemek, göndermek mi istiyorsunuz? Yarı Mamul Maddeleriniz yada Final ürünlerinizi depolamak mı istiyorsunuz? Tnm Endüstriyel; birçok ürün çeşidi için çeşitli ebatlarda ve kapasitelerde Dozajlama, Mikserleme, Depolama ve Besleme Sistemleri sunmaktadır. Bizim yardımımızla, işlemleriniz kesinlikle sorunsuz çalışacaktır. Hizmetlerimize çevrimiçi göz atın.

HAMMADDE DOZAJLAMA, DEPOLAMA ve BESLEME SİSTEMLERİ

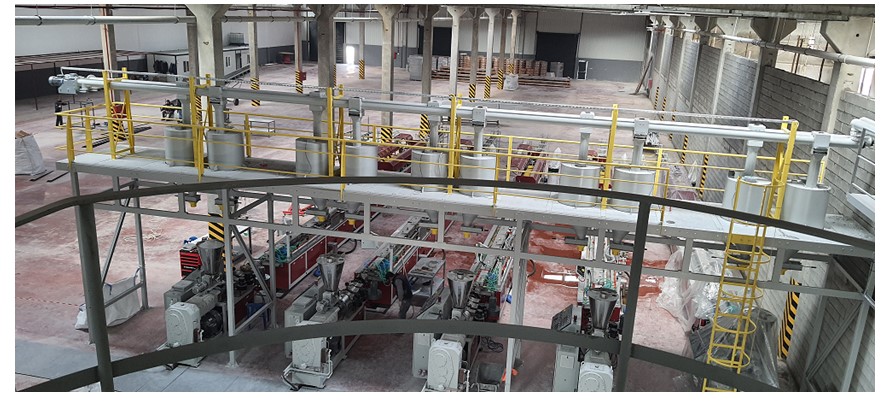

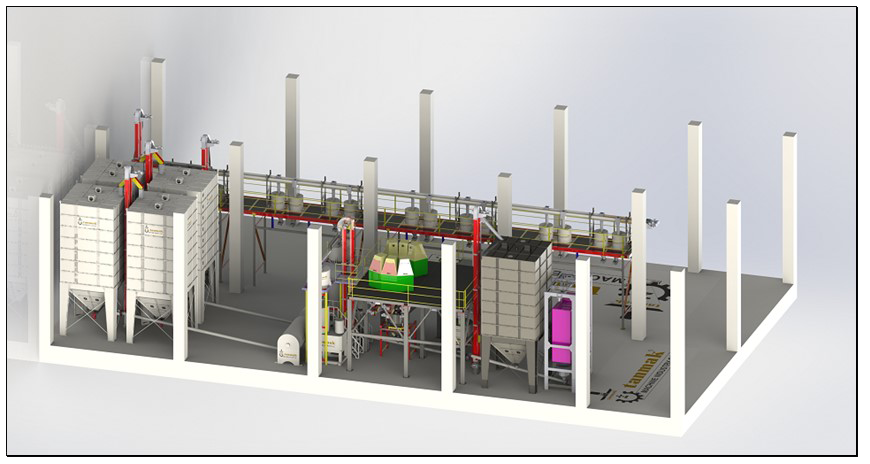

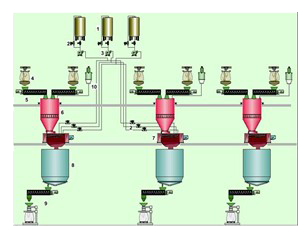

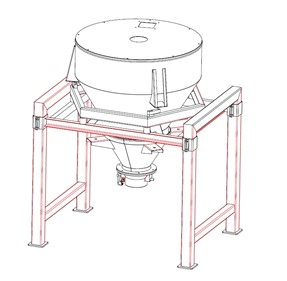

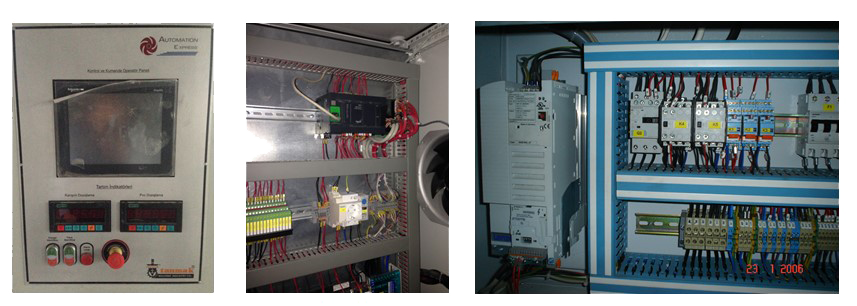

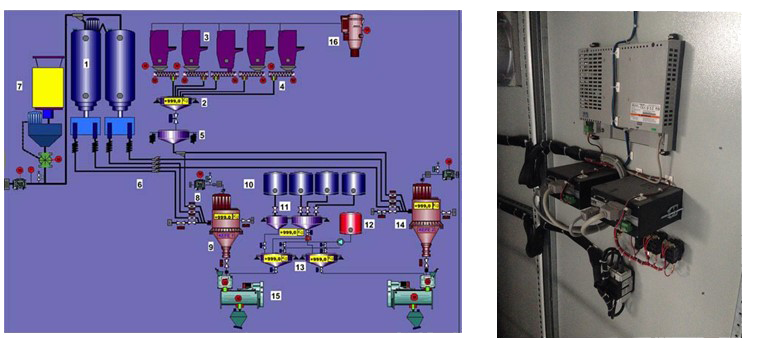

Proses içerisinde bir çok ekipman bulunmaktadır; ◆ Çeşitli tip, Proses kapasitesine uygun Dozatörler, ◆ Çelik konstrüksiyon dozatör platformları, ◆ Katkı hammaddeleri için Platform, ◆ Kendinden Vinçli Pvc ve Kalsit Boşaltma İstasyonu (Big-Bag veya 25 Kg.lık Torbadan Boşaltabilme) ◆ 1m3’ ten - 100m3 hacme kadar çelik hammadde Depolama Siloları, ◆ Tartım Bunkerleri, ◆ Mikserler, ◆ Dikey taşıyıcı elevatör ve Yatay götürücü helezon vidalar, ◆ Likit dozajlama Üniteleri, ◆ Pnömatik taşıyıcı sistemler, ◆ Elektronik filtre sistemleri, ◆ Extruder üzeri modüler Platform ve Bunkerler ◆ Pnömatik kapaklar, saha içi yardımcı elektrik panoları, ◆ PLC ve SCADA sistemli merkezi kontrol panosu,

Tüm Ekipmanlar ve Üniteler %100 olarak fabrikamızda imal edilmekte ve yerine montajı yapılarak teslim edilmektedir. Bunun yanında tüm silolar ve Proses ATEX standardında da tasarlanabilmektedir. Likit tanklarında ise yapı bombeli, serpantinli ve istenilen basınç sınıfına göre tasarlanabilmektedir.

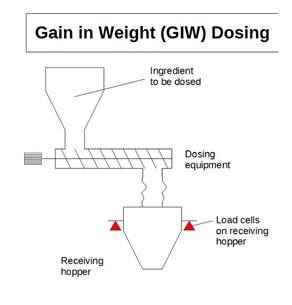

Proses Kontrol, Mühendislik, Üretim ve Uygulama; Hangi sektörde olursanız olun, hangi üretimi yaparsanız yapın. Eğer mamulünüz bir reçete veya bir karışımdan oluşuyorsa, mamullerinizin oluşumunda hammaddeden yarı mamul veya son ürüne kadar Prosesinizi anahtar teslim kuruyoruz. Tasarım, Projelandirme, Elektrik, Elektronik ve Mekanik ürünler olarak size çözümler sunuyoruz. Özellikle Gıda, İlaç, Plastik üreticilerine yönelik çalışmalarımızda silolarda depolama mekanik toz veya likit transferinde, daha sonrasında reçeteye göre tartım ve dozajlama işlemlerinde günümüz teknolojisini en yüksek seviyede kullanıyoruz. Tartım ve Dozajlama İşlemleri; Prosesinizi oluşturan tüm maddeler loadceller yardımı ile %0,3 hassasiyetle tartılır ve imalat reçetenize göre karışımlarınız oluşturulur. Bunun yanında herhangi bir yere boşaltılarak tartılması mümkün olmayan sürekli çalışan kontinü tip proseslerdeki hammaddeleriniz veya yarı mamulleriniz transfer sırasında boruların ve akarkantarların içinde bulunan loadceller, manyetik, hacimsel veya türbin tipi flowmetreler yardımı ile akışkan halde iken miktarını ölçebiliyoruz. Örneğin jel kıvamındaki ve akışkan olmayan bir deterjan, gres yağ, çamur, pasta kreması bunların arasında sayılabilir. Toz hammaddelerde ise bu ölçümleme işi mekanik taşıma yardımıyla yapılmaktadır. Karışımlarınızı oluşturan hammaddelerinizi doğru ve hızlı tartımanın en kolay yolu; Ürünlerinizi oluşturan karışım oranlarının stabil olması, üretiminizin standardının sürekliliğini sağlar. Olması gerekenden daha az ya da daha fazla olan hammaddenin, ürünün kalitesini değiştirdiği herkesçe kabul edilen bir gerçektir. Belki yaptığınız işin toleransı bu yanlışlıkları telafi edebilir. Fakat olması gereken, telafisi olsun ya da olmasın, karışımlarınızda neyi ne kadar kullanmak istiyorsanız, tek seferde hedeflenen miktarı kullanmanızdır. Bu hedefe varmak ve az ya da çok, her türlü hatalı karışımdan kaçınmak ve işi toleranslara bırakmak yerine doğru yöntemler ve araçlar kullanmak gerekir. Zaman, Sıcaklık, Nem Atmosferik Şartları; Prosesiniz eğer Atmosferik ortamda çalışıyorsa; nem miktarı sıcaklık ve zaman göre değişkenlik gösteriyorsa ve farklı durumlar farklı şekilde değerlendirilip imalat programını değiştirebiliyorsa bu değişkenleri şartlara bağlı tutarak prosesinizi bu şartlara göre yönlendirebilmekteyiz. Profiubus/SCADA,PC,Network, TCP/IP İntranet ve İnternet; Prosesinizi, Üretim reçetenizi, formüllerinizi yetkili kullanıcılar tarafından SCADA yardımı ile local network deki kullanıcılar tarafından değiştirebilir, internet tarayıcılar tarafından uzak lokasyonlardan görüntülenebilir, Ms Excel çıktıları verebilir biçimde tasarlanıp, devreye alınabilmektedir. İstenildiği takdirde sistemin Profibus ile başka sistemler ile iletişim kurabilmesi de sağlanabilmektedir.

ZAMANDAN ve ELEKTRİKTEN TASARRUF

Mekanik depolama ve besleme sistemi kurulmuş olan bir tesiste, hammadde taşıma işlemi hem hızlı hem de çok düşük elektrik tüketim değerleri ile yapılmaktadır. Taşıma işi Elektro-Mekanik yapılabildiği gibi, Tamamen Pnömatik olarak ta çözümlenebilmektedir. Yaptığımız tüm sistemler ve Prosesler her ne kadar benzer tip ve karakteristikte olsa da, tüm prosesler rejim ve ortam koşullarından dolayı farklılıklar göstermektedir. Hiç bir sistem, bir diğer Proses ile aynı değildir. Bu yüzden tüm yazılımlar CAD,CAM,PLC,SCADA kendi bünyemizde Prosesin gerektirdiği şekilde ve gerekirse sahada deneme aşamasında, saha operatörlerinden gelen direktifler neticesinde geliştirilecek şekilde uygulanmaktadır . Proseslerde kullanılan tüm kullanıcı ara yüzleri PLC ve SCADA içermektedir. Bu cihazlar mutlaka yine aynı sahada konumlandırılmış diğer kullanıcılarla haberleşirler. Bunun yanında TCP/IP protokolu ve intranet çözümleri ile prosesinizi network ortamına, internete ve farklı lokasyonlara taşıyabilmekteyiz. Bu sayede farklı iki şehir ya da ülkede dahi olsa üretim merkezi ile ofisleri birbirine bağlayabilir ve veri paylaşımını gerçekleştirebiliriz. Ayrıca; ◆ Otomatik Palet torba bozma makinası ◆ Portatif, Hız Kontrollü Hammadde Besleme Üniteleri, ◆ Big-Bag Boşaltma üniteleri, ◆ Big-Bag Dolum İstasyonları, ◆ Mamul yükleme bandları, ◆ Laboratuar köşe kaynak ve düşme test cihazları, ◆ Ürün taşıma arabaları, ◆ Pvc profil devirme sehpaları, ◆ Pvc profil conta takma aparatları da ürün portföyümüzde yer almaktadır.

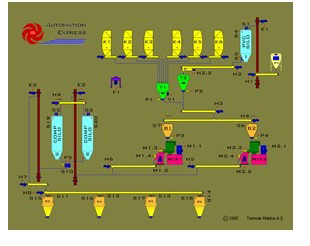

AUTOMATION EXPRESS ÖZELLİKLERİ

DOZAJLAMA Endüstriyel proseslerde birçok hammaddenin belirli oranlarda karıştırılması ile mamul maddeler elde edilmektedir. Automation Express bu noktada devreye girmekte ve hammaddelerin istenilen oranlarda otomatik olarak dozajlanması işini üstlenmektedir. Sistem tüm bu işlemleri gerçekleştirirken asgari insan müdahalesine ihtiyaç duyacak şekilde tasarlanmıştır. Tamamen bilgisayarda projendirilmiş ve simülasyonu yapılmış mekanik ve elektriksel kontrol sistemleri sayesinde sistem tüm bu işlemleri hızlı ve hassas bir şekilde yapmakta, bu sayede dozajlamada kesinlik ve süreklilik sağlamaktadır.

TAŞIMA Tüm hammadde taşıma noktalarında yatay götürücü vida kullanarak ekonomik ve uzun ömürlü bir taşıma sistemi elde edilmektedir. Bu sistemin pnömatik transfer sistemine göre en büyük avantajları; daha düşük elektrik tüketmesi, çok az bakım istemesi, tozma yapmaması ve sessiz çalışmasıdır. Ayrıca yedek parça ihtiyacı yok denecek kadar az olup, parça değişimi gerektiğinde de son derece basit bir şekilde yeni parça alınarak yerine takılabilmektedir. Tek motorla ve tek hatla tüm extrüderler beslendiği için havalı sisteme göre çok az enerji harcar. Yeni extrüder makinası alındığında hat kolayca uzatılabilir. Makinaları alırken ayrıca emici almaya gerek kalmaz. Bu da ilk yatırım maliyetini belirli ölçüde düşürür.

BAKIM Sistem içerisinde kullanılan tüm dikey ve yatay taşıyıcılar bilgisayar ortamında dizayn edilerek prosese uygun hale getirilmiş olup, özel tip yataklar, rulmanlar, redüktör motorlar ve spiral helezonlar kullanılmıştır. Bu sistemde kullanıcının en büyük avantajı her yatay taşıyıcı helezonda bulunan yataklama sistemi parçaları standarttır ve tüm parçalar birbirlerine uyumludur. Tüm rulman yatakları CNC tezgahlarda hassas olarak işlenmiştir. Automation Express sistemi içerisindeki makinalarda bulunan hiçbir ekipman asla sökülemeyecek şekilde imal edilmemekte olup, ileride gerekli olabilecek teknik bakımların yapılabilmesi için her türlü montaj kolaylığı sistemi oluşturan makina yada ekipmanlarda uygulanmaktadır.

DEPOLAMA Mikserlerden çıkan şarjlanmış mamulü (COMPOUND) sistem otomatik olarak alarak birbirlerine çapraz olarak bağlanmış kompand silolarına gönderir. Silolar son derece titizlikle imal edilmiş olup, kesinlikle tozma yapmaması sağlanmıştır. Her siloda, Basınç Sensörü PS, Limit sensörü LS ve özel tip filtre montaj noktaları hazırlanmıştır. Ayrıca her silo üzerinde bir bakım kapağı, silo içerisine inebilmek için bir bakım merdiveni (Silo dolu iken bakım kapağı açılmaz) silo dışından siloya çıkabilmek için merdiven, silo altında silo boşaltma klepesi bulunmaktadır. Silo içerisinde özel dolum yolu tasarlanmış olup, böylelikle siloya dolan şarjlanmış mamul havada ayrışmadan yavaşça siloya dolmaktadır. Tüm silo içleri Solventsiz EPOXY boya ile boyanarak uzun ömürlü olmaları sağlanmaktadır. Depolama bölümünde 2 – 4 - 6 – 8 adet silo kullanılarak şarjlanmış hammadde dinlendirilmekte ve extruderlere soğuk malzeme akışı sağlanmaktadır. Bu sayede üretim ve renk kalitesi yüksek olmaktadır.

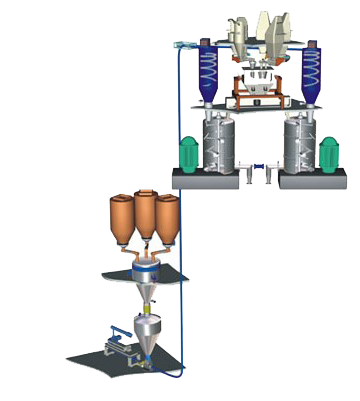

EXTRUDER BESLEME ÜNİTESİ Fabrikadaki tüm extrüderlerin üzerine bir adet çelik konstrüksiyondan mamul modüler tip platform yapılmakta ve bu platforma her extrüder için 2 adet bunker monte edilmektedir. Bunkerlerin bir tanesi beyaz compound, diğeri ise renkli compound için kullanılmaktadır. Bunkerler ortalama 500 ila 700 kg. malzeme almakta olup, herhangi bir arıza ya da bakım durumunda extrüderleri 1 – 2 saat beslemeye devam etmektedir. Böylelikle ürün kopması yaşanmaz. Montajı yapılan bunkerlerin üzerine yatay götürücü vida bağlanmaktadır. Yatay götürücü vidayı binanın ve projenin durumuna göre silodan dikey taşıyıcı elevatör ya da vidalar beslemektedir. Bunkerlerde bulunan LS (Limit sensor) sayesinde, yatay götürücü vida ve bu vidayı besleyen diğer ilave besleyiciler otomatik olarak çalışıp-durarak kesintisiz olarak bunkerleri doldurmaktadır.

SAĞLIK Dozajlamada kullanılan birçok hammadde insan sağlığını tehdit eden kurşun, asbest vs. maddeler içerebilir. Sistem tamamen kaplı devre çalıştığından, İşçi sağlığını tehdit eden birçok unsuru ortadan kaldırmaktadır. KAZANÇ Makinalardan gelen Input bilgileri sayesinde, motorlar kendiliğinden Start ya da Stop etmektedir. Böylelikle gereksiz yere çalışarak elektrik tüketmemektedir. Her makina kendisine ihtiyaç duyulduğunda devreye girmekte ve ihtiyaç kalmadığında otomatik olarak devreden çıkmaktadır. Otomatik dozajlama sistemi personel hatasını sıfıra indirgediğinden, bozulup çöpe giden hatalı dozajlanmış veya mikserlenmiş hammaddelerin oluşmasına izin vermez. Bu sayede satın alınan her hammadde kilogramı direkt olarak mamul ürün olarak raflardaki yerini alır…

ISO GEREKLİLİĞİ Automation Express Fabrikanızın Avrupa Standartlarında üretim yapmasına olanak sağlamaktadır. Sistem son derece ileri teknolojiler barındırdığından mevcut kalite yüzdeniz anında artış gösterecektir. Merkezi sistem kontrol mekanizması sayesinde Günlük / Haftalık / Aylık raporlamalar yapabilmekte, ana sistem ekranının istenilen başka bir noktadan görüntülenebilmesine olanak sağlama, uzaktan erişim sağlayarak (TCP-IP ya da DSL üzerinden) fabrikanın çalışma bilgilerine anında erişebilme imkanı sağlamaktadır. Sistem insanlı çalışan bir fabrikada yapılan hataları %90 absorbe eder. Hata payını en aza indirgeyen otomasyon teknolojisi sayesinde imal ettiğiniz ürün, her seferinde aynı kalitede imal edilecektir. Bir yıl içerisinde imal edilmiş ürünlerden numuneler alınarak yapılan testlerde her seferinde aynı değerler elde edilecektir. Sistem yazılımı, operatörün hatalı komut verdiği durumları bile algılayacak algoritmaya sahiptir. Örneğin; mikser içinde ürün var iken sisteme yeni ürün gönderilemez, yine mikser üzeri bunker dolu iken sisteme yeniden dozajlama yapması komutu verilemez. Bu tip olası birçok hata önceden sistem belleğine yüklenmiştir. Bu tarz işlem emri verildiğinde sistem alarm ve uyarı vererek operatörü ikaz eder.

SİSTEMİN ÇALIŞMASI Mekanik DOZÖRLER, tartım kantarları, yük hücreleri, yatay ve dikey taşıyıcılar, Ana kumanda panosu, PLC, Scada, İndikatörler, şalt ekipmanları, çeşitli sensörler, pnömatik pistonlu klepeler, seviye kontrol sistemleri ve bilgisayardan oluşmaktadır. PC ekranından girilen değerler sonrasında (reçeteleme) sistem istenilen malzemeyi istenildiği kadar alır. Otomatik olarak tartım kantarlarına dökülen hammadde değerleri yük hücreleri vasıtası ile PLC’ ye ulaştırılır. PLC SCADA ekranına girilen değere ulaştığında otomatik olarak malzeme akışını keser ve sıradaki malzemeyi almaya başlar. Tüm hammadde alım işlemleri tamamlandığında, gerekli mekanik taşıyıcılar devreye girer ve ardından yük kantarları altına akuple edilmiş olan pnömatik aktüatörler açılarak dozajlanmış hammaddelerin kantardan boşalmasını sağlar. Mekanik taşıyıcılar sayesinde hammadde direkt olarak miksere ulaştırılır. Bu işlem döngüsü sisteme girilen periyot kadar otomatik olarak tekrar edilir.

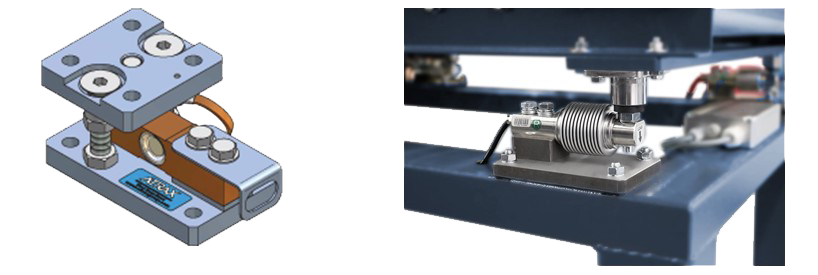

HASSASİYET Dozajlama sistemlerinin hassasiyetini belirleyen temel faktörler; Mekanik imalatın hassas yapılması, montajın hassas yapılması ve elektronik sistemin hassasiyetidir. Reçete bazında tartım ünitelerinin hassasiyet oranı; ±300gr’ dır. Mekanik Tasarım: Sistem hammaddelerin akışkanlığına ve yoğunluğuna göre özel olarak dizayn edilmiştir. Tüm hammadde dozörlerinin mekanik yapısı malzemenin tipine göre değişiklik göstermektedir. Automation Express özel tip karıştırma mekanizması ve sabit mal basınç levhaları ile değişken akışkanlık düzeylerini dengeler. Yük hücreleri sistemin kapasitesine göre seçilerek, özel geliştirilmiş montaj aparatları ile çelik konstruksiyon şase üzerindeki montaj noktalarına bağlanır. Sistem ölçme aralığının çok farklı olduğu proseslerde, hammaddeleri farklı kantarlarda tartarak dozajlama yapar.

Elektronik Tasarım: Sistemde kullanılan yük hücrelerinden toplanan Input bilgisi, direkt olarak PLC’ye ulaştırılır. Sistemde kullanılan Load-Celler en son teknoloji ile üretilmiş olup, son derece kararlı tartım yapmaktadır. Load-Cellerden alınan bilgi PLC’ ye ulaştırılarak tartım işlemi gerçekleştirilmiş olur. PLC’ de işlenilen değerler anında SCADA ekranına yansıtılmaktadır. Böylelikle klasik sistemlerdeki yavaşlama, gecikme ve kararsızlık gibi problemler yaşanmaz. Alt Tolerans Kontrolü: Sistem alınması gereken malzemeden kullanıcı tarafından girilen alt tolerans değerinden daha az aldığı zaman devreye girer. Bu durum genelde kantarda titreşim olması durumunda meydana gelir. Automation Express malzemeyi set değerine getirinceye kadar almaya devam ederek malzemenin eksiksiz alımını sağlar. Sistem malzemeyi tartım bunkerine alamadığı, yada çok yavaş aldığı durumlarda operatörü uyarır. Operatör uyarıyı dikkate almaz ise yazılım dozajlama işini durdurur ve alarm verir. Hata giderildikten sonra ise sistem kaldığı yerden çalışmaya devam edecek şekilde konfigüre edilmiştir.

Üst Tolerans Kontrolü: Sistem alınması gereken miktarın üstünde tolerans dışı bir alım yaparsa devreye girer. Sistem operatörü uyararak bekleme durumuna geçer. Operatör fazla alım miktarının durumuna göre devam edip etmeyeceğine karar verir. Sarsıntı Kontrolü: Automation Express’ te bulunan sarsıntı algoritması, sarsıntıları fark ederek bu sarsıntılardan sistemin etkilenmemesini sağlar. Özellikle dozajlama sistemiyle aynı beton zemini paylaşan mikserlerin oluşturduğu sarsıntılar yada çalışma alanında gezinen Forklifler tartımda kararsızlık yaratabilmektedir. Kalkış anlarında aşırı yük çeken mikserlerin yüksek derecede sarsıntı yaptığı bilinen bir gerçektir. İşte bu sarsıntıları elimine eden sarsıntı kontrol algoritması sayesinde sistem oluşan sarsıntılardan hiçbir şekilde etkilenmeden tartımı ve dolayısıyla üretimi sürdürür. Kantar Toplam (cheksum) kontrolü: Automation Express her malzeme alımından sonra kantar toplamı kontrolü yaparak, malzemelerin doğru alınıp alınmadığı kontrol eder. Akış Kontrolü: Malzeme akış kontrolü malzemenin akışını sürekli olarak kontrol eder. Akış belirlenen değerin altına düşerse sistem malzemenin akmadığını sesli ve görüntülü olarak uyarır.

SİSTEM FONKSİYONLARI

◆ 1 – 100 arasında reçete yapabilme, ◆ Log tutma ◆ Şifreleme sistemi sayesinde sisteme yetkisiz kişilerin müdahalesini engelleme, ◆ Tüketim değerlerini raporlama, ◆ Malzeme alımlarının veya malzeme beslemelerinin kesilmesi durumunda ALARM, ◆ Sistemdeki cihazların Alarm listesi, ◆ Arıza raporlama, ◆ Sürekli haberleşen dahili ve harici PLC’ ler ile devamlı sistem çalışma kontrolü, ◆ Dijital I/O’lar, ◆ Kalite kontrol uzmanı ya da imalat müdürünün kendi odasından reçeteyi değiştirebilme imkanı, ◆ Elektrik kesintilerinde kaldığı yerden devam edebilme, ◆ En son teknoloji ile üretilmiş PLC, Tamamen adınıza REGISTER edilmiş ORİJİNAL SCADA software kullanımı sayesinde klasik sistemlerdeki, “PLC – ORJİNAL OLMAYAN SCADA” iletişiminden kaynaklanan kilitlenme, yavaşlama sorunları; Automation Express’ te karşınıza çıkmaz…

EMNİYET Kantar maximum koruması kantara belirli değerden fazla yükün alınmasını önler. Automation Express’ in sunmuş olduğu özel tolerans değerlerini girebilme, değiştirebilme imkanı sayesinde her zaman aynı miktarlarda malzeme alımı sağlanır. Sarsıntı kontrol algoritmaları sistemin her zaman kararlı bir şekilde malzeme almasını sağlayarak hatalı karışıma izin vermez. Sistemdeki tüm elektrik motorları faz koruma şalteri, motor koruma şalterleri ve devir bekçileri ile ayrıca koruma altına alınmıştır. SÜREKLİLİK Sistemdeki PLC yada Operatör Panelinde herhangi bir problem oluşmasına karşın, tüm ünite manuel dozajlama yapabilecek şekilde de dizayn edilmiştir. Böylelikle tüm katkı maddeleri operatör vasıtası ile manuel olarak ta alınarak dozajlama yapılabilmektedir. Sistemdeki her makine va klepe manuel olarak kontrol edilebilir. Bu sayede Ana PLC’ li sistem yeniden devreye alınana kadar fabrikanın kesintisiz çalışması garantilenmiş olur. Ayrıca tüm otomasyon sistemi devreye alındıktan sonra mevcut yazılımın sistemin SETUP dosyası hazırlanarak SSD içerisinde kullanıcıya verilmektedir. Herhangi bir sebeple bozulan bilgisayar yeniden kurulduğunda veya yenisi ile değiştirildiğinde bu SETUP SSD’ si kullanılarak tüm sistem anında yüklenerek, tesis çalışır duruma getirilebilmektedir. ELEKTRİK KESİNTİLERİ Sistem bir online UPS ve şebeke filtresi tarafından fabrika şebekesinden korunur. Elektrikler kesildiğinde yazılım bunu algılayarak bekleme moduna geçer. O anki kaldığı adımı hafızasında tutmaya devam ederi. Şebeke gerilimi tekrar devreye geldiği anda ise emniyet açısından operatörden START komutunu vermesini bekler. Start komutunu geldiği anda itibaren ise dozajlama işine kaldığı yerden devam eder.

AUTOMATION EXPRESS KONTROLLERİ Otomatik speed kontrolör, Otomatik closing Silo seviye kontrolü Malzeme akış kontrolü Alt tolerans kontrolü Üst tolerans kontrolü Sarsıntı kontrolü Kantar toplam kontrolü

RAPORLAMA Detaylı Rapor Günlük Rapor Aylık Rapor Yıllık Rapor Reçete Bazında Üretim Raporu Raporların Grafik Çıktılarını alabilme, Microsoft Excel’e aktarabilme

UZAKTAN VERİ ERİŞİMİ Sistemin ürettiği verilere fabrika networkü üzerinden ve internet üzerinden erişim sağlar. Programın tüm özelliklerine, görsel öğelere (silo seviyeleri, makinaların durumu), tüm verilere kurumsal networkünüz ve internet üzerinden erişim mümkündür. Bunun için sistem bilgisayarına ek uygulamalar (ASP Server, SQL Server) yüklenerek sisteminiz bu erişime uygun hale getirilir.

BİRDEN FAZLA KULLANICI İLE ÇALIŞABİLME Program çok seviyeli ve çok kullanıcılı olarak çalışabilir. Birden fazla kullanıcı aynı anda sisteme erişebilir ve kendilerine tanınan haklara göre değişiklik yapabilir veya sistemi gözlemleyebilir. Örneğin operatöre sadece çalıştırma yetkisi verilirken üretim şefine reçeteyi değiştirebilme ve raporlama yetkisi verilebilir. PROJELENDİRME Mevcut ya da yeni kurulacak fabrikanıza haiz çözümler firmamız tarafından sağlanacak olup, bina ölçüleriniz ve makina yerleşim durumları tarafımıza ulaştıktan sonra makine mühendislerimiz tarafından projelendirme yapılarak proje çıktıları bilginize sunulacaktır.

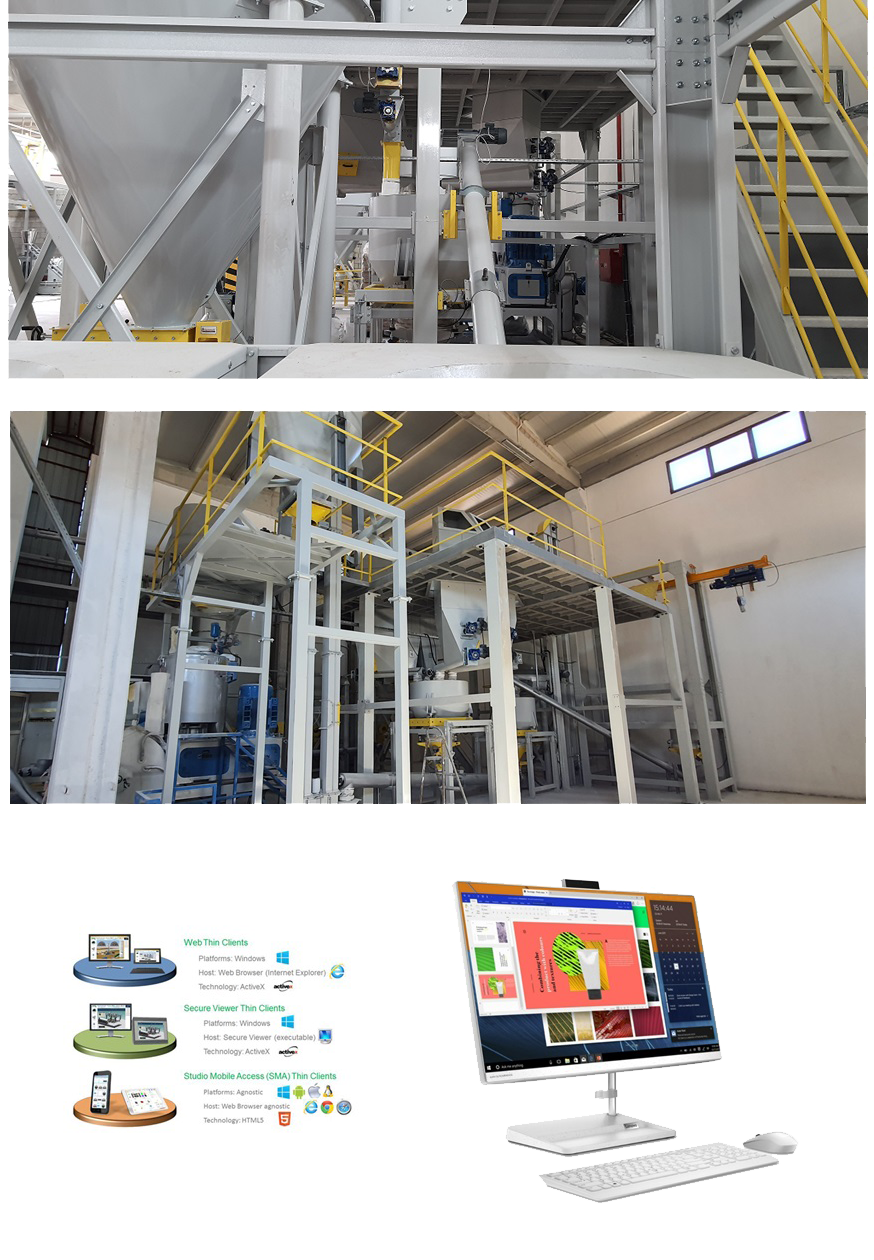

1. MONTAJ Projeye göre titizlikle imal edilen ürünlerin montajın yapılacağı yere naklinin yapılmasından sonra, Tanmak Makina’ nın uzman montaj ekibi tarafından sahadaki yerlerine titizlikle montajı yapılır. İmal aşamasında tüm üretim bilgisayar destekli tasarım sayesinde milimetrik hassasiyetle imal edildiğinden, montaj esnasında aksaklıklarla karşılaşılmaz. Bu sayede montaj yerine ulaştırılan en küçük platforma, ekipmana bile yeniden aplikasyon, kesim-kaynak vs. uygulamalar yapılmamış olur.

2. SİSTEMİN ÇALIŞMASI Her katkı maddesi için ayrı bir depolama bunkeri vardır. Bunkerler yapışmayı önlemek ve akışkanlığı sağlamak için özel olarak imal edilmiştir. Tüm bunkerler İçi ve dışı olmak üzere Elektro-Statik boyalıdır. Bunkerler ilgili madde ile doldurulduktan sonra sisteme start verilince daha önce hafızaya yüklenen reçete bilgilerine göre katkı maddeleri sırayla kantar bunkerine alınır. Hassas tartım sonlandırma için ürün besleme helezon redüktörleri hız kontrol cihazı (Inverter) ile donatılmıştır. Kantarda malzeme kalmaması için gereken akış meyili sağlanmış olup ayrıca bir vibratörle takviye edilmiştir. Kantardaki malzeme durumları göstergelerde gözlenecek aynı anda ağırlık bilgisi PLC’ye transfer edilecektir. Dozajlama sisteminin tüm saha kumanda işlemleri PLC üzerinden yazılacak özel uygulama yazılımınca yapılacaktır. Manuel Çalışma Sistemde Bilgisayar ve operatör paneli arızası halinde veya istenirse kontrol panosu üzerindeki dozör butonlarına basıp kantar göstergesini gözleyerek dozajlama imkanı mevcuttur. Otomatik Çalışma Sistemde Bilgisayar üzerinden otomatik ve Pano üzerinden manuel olmak üzere iki ayrı kademeli çalışma mevcuttur. Bilgisayar sisteminde arıza durumunda sahanın çalışma konumları kontrol panosu üzerine monteli Operatör Paneli aracılığıyla izlenebilecektir. Sistemde meydana gelen arıza ve alarm durumlarında ışıklı ve sesli alarm verilecek ve operatör uyarılacaktır. Sistem, hafızasına girilmiş reçeteye uygun olarak istenen sırada istenen miktarda malzemeyi otomatik olarak katar bunkerinde tartarak dozajlayacaktır. TAM Otomatik Çalışma Sistemin tam otomatik olarak kumandası ve gözetlenmesi bilgisayar üzerinden yapılmaktadır. Reçete kayıt ve raporlama işlemleri Merkezi Reçete Kayıt ve Raporlama Programı ile yapılacaktır. Reçete kayıtları bilgisayar üzerinden yapılacak ve istenildiğinde sisteme geri yüklenecektir. Reçete üretim işlemleri yine bilgisayar üzerinden yapılacaktır. Üretimi tamamlanan her reçetenin raporu hafızaya kaydedilecek ve istenen tarihler arasında sistem bazında veya toplam olarak üretim veya tüketim raporları alınabilecektir. Yazılım Windows altında çalışmaktadır. Windows ortamının getirdiği tüm olanak ve esnekliklerden yararlanmaktadır. Tüm parametre ve komutlara menülerle ulaşılacak şekilde kullanımı kolay ve operatör hatalarını azaltacak şekilde basittir. Reçete Üretim Sisteminin Temel Özellikleri • Üretimi yapılacak reçete Operatör Panelinden seçilerek istenen miktar ve parti adedi sisteme girilerek üretim başlatılır. Aynı reçeteden istenen miktar otomatik olarak partiler halinde ardışık olarak üretilebilir. • Hammadde alımı sırasında mal akışı kesilirse ‘Akış Alarmı’ vererek operatörü uyarır. • Tolerans dışı fazla malzeme alımı olduğunda ‘Tolerans Alarmı’ verir. • Üretilen reçete miktarları ve Tüketilen hammadde miktarları hafızaya kaydedilir. • Reçete girişleri ve parametre girişleri şifre korumalıdır. Böylece yetkisiz kişilerin parametreleri değiştirmesi engellenir.

3. BESLEME ÜNİTESİ Sistemin Tanımı Sistem; hammaddelerin depolara alınması ve Scada ekranına girilen reçeteyi hassas bir şekilde tartarak miksere gönderdikten sonra çıkan karışımın depolanması ve extruderlere otomatik olarak besleme işini Dijital Ortamda sahadaki mekanik ekipmanlara kontrollü olarak yaptırır. Sistemin Çalışması Ana hammadde olan PVC silosu yaklaşık 30 ila 50 ton kapasiteli olarak dizayn edilmiştir. Siloların malzeme döküm yerlerine, sisteme yabancı maddelerin girmesini önlemek için ızgaralar ve mıknatıslar yerleştirilmiştir. Sistemin hiçbir yerinde Pnömatik taşıma kullanılmamaktadır.

Extruder Besleme Ünitesi ve Teknik Özellikleri Sistemde kullanılan Extruder Üzeri platform CAD tasarımlıdır ve tamamen Elektro-Statik boyalıdır. Sahadaki yerinde cıvatalı olarak montajlanacaktır. Mekanik mukavemeti son derece yüksek olarak projelendirilmiştir. Platformu oluşturan tüm mekanik bileşenler Elektro-Statiktir boyalı olarak sahanıza sevk edilecektir. Platform üzerinde extruder başına 2 adet hammadde bunkeri konumlandırılmış olup, renkli ve beyaz besleme helezonları platform üzerine konumlandırılmıştır. Helezon çıkışı ile hammadde bunkeri arasında klepe ve mıknatıs kutusu bulunmaktadır. Bu sayede sistem içerisinde herhangi bir metal parçanın bunker içine geçmesine izin verilmemiş olacaktır. Bunker çıkışlarında yine klepe bulunmaktadır. Bunker üzerindeki sensörler sayesinde bunker hammaddeyi otomatik olarak sistemden talep etmektedir.